2020 stond bij het Amsterdamse Lighthouse Instruments in het teken van een groot project met Pfizer. Waar alle ogen van de wereld gericht waren op de werking van het coronavaccin, speelden op de achtergrond nog allerlei zaken om er voor te zorgen dat alles goed gaat bij de lancering van het vaccin. Bijvoorbeeld, dat ook bij -80 °C de vaccinflesjes luchtdicht blijven. Op basis van door Lighthouse ontwikkelde methodes en tesprotocollen is dit uitgebreid onderzocht en gevalideerd voor zowel het productieproces als het transport. De resultaten van deze in vele opzichten baanbrekende wetenschappelijke aanpak van het Pfizer- Lighthouse team zijn in april gepresenteerd op de 2021 Parenteral Packaging Conference van de Parenteral Drug Association.

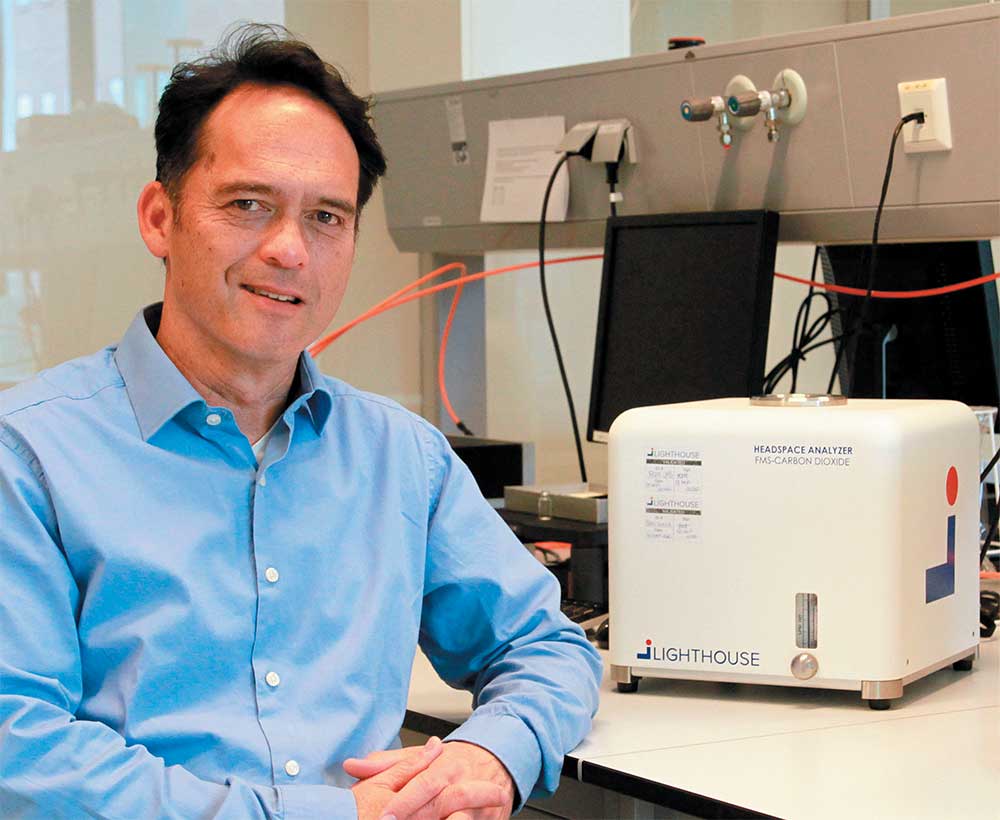

Al meer dan een jaar lang zijn zo’n beetje alle actualiteitenprogramma’s tot de nok gevuld met deskundigen op het gebied van virussen en vaccins, en wordt de uitrol van de coronavaccinatie tot in de kleinste details gevolgd. Binnen dit mediageweld zou een avondvullend programma over de race tegen de klok om te kunnen garanderen dat vaccinflesjes ook bij -80 °C luchtdicht blijven zeker niet hebben misstaan. Derek Duncan, directeur van de Amsterdamse vestiging van Lighthouse Instruments, zou voor dit item de perfecte gast zijn geweest. Niet alleen was hij met zijn team vanaf maart 2020 intensief betrokken bij het Pfizer-project om die luchtdichtheid te kunnen garanderen, maar hij kan er ook nog eens inspirerend over vertellen. “De primaire verpakking van een vaccin is een glazen flesje, dat na steriel vullen wordt afgesloten met een afsluiting die grotendeels uit rubber bestaat. Dat is een elastisch materiaal dat in combinatie met licht aandrukken voor een perfecte afsluiting zorgt. Echter, zo’n verpakking is niet ontwikkeld voor opslag bij temperaturen van -80 °C. Een -20 °C vriezer is geen probleem, maar veel kouder moet het niet worden. Dat heeft alles te maken met de glastransitietemperatuur: de temperatuur waar materiaal zijn elasticiteit verliest en hard wordt. Voor de meeste rubbers gebeurt dat in het gebied tussen -55 °C en -65 °C. Ga je onder die temperaturen dan is er een risico dat het materiaal niet optimaal zijn werk doet en de flesjes niet adequaat geseald blijven. Dat kan voor ieder steriel medicijn, dus ook voor het coronavaccin, voor problemen zorgen, die de farmaceut natuurlijk voor 100% wil kunnen uitsluiten.”

Headspace analyse

De uiteindelijke oplossing is minder spectaculair dan je zou verwachten. Aanpassingen in het proces, zodat de stopper wat harder wordt aangedrukt, en toepassing van een rubber met net wat gunstigere materiaaleigenschappen zorgen er voor dat er qua afsluiting geen problemen zijn. Het vernuft zit hem vooral in de weg naar die oplossing toe. Die is geplaveid met speciaal ontwikkelde testprotocollen en talrijke meetstudies binnen een expertisegebied dat maar weinig bedrijven beheersen: lasergebaseerde headspace analyse van geneesmiddelen in afgesloten verpakkingen. Met laserspectroscopie kan je heel snel en selectief bepaalde atomen of moleculen meten. Hierbij wordt laserlicht met een bepaalde golflengte gebruikt die wordt geabsorbeerd door het betreffende atoom of molecuul. Dit resulteert in één piek, waarbij het geïntegreerde signaal correleert met de concentratie. Deze narrow-band technologie is een heel andere benadering dan bijvoorbeeld NIR, waarbij je licht over een breed frequentiebereik op het monster loslaat en je een spectrum krijgt met allerlei pieken.

Drie moleculen, vier producten

In het analysespectrum voor de farmaceutische toepassingen van Lighthouse draait het om de meting van drie gasvormige moleculen in hele lage concentraties: zuurstof, kooldioxide en waterdamp. Op basis daarvan zijn vier standaard producten ontwikkeld, die beschikbaar zijn in de vorm van een benchtop instrument of als module die in de procesomgeving kan worden ingebouwd, zodat ook inline 100%-metingen mogelijk zijn. Waar de apparaten voor zuurstof en kooldioxide recht toe recht aan de respectievelijke concentraties meten, kan met de meting van waterdamp een afgeleide parameter worden bepaald: druk. “Gevriesdroogde producten worden vaak onder vacuüm verpakt. Dat wil je controleren zonder de verpakking open te breken. Vacuüm is in feite het ontbreken van druk, maar er is altijd wel iets van waterdamp aanwezig in het vacuüm. De absorptielijn van dat molecuul is gedefinieerd in vacuüm bij een bepaalde golflengte. Als er achtergronddruk is, verbreedt de absorptielijn. Door de laser te scannen over een heel nauw frequentiegebied ontstaat er een absorptieprofiel. Uit de breedte van dat profiel kan je de druk afleiden”, legt Derek uit.

In samenwerking met Checkmark Labrecruitment is Derek Duncan altijd op zoek naar chemici die hun kennis willen toepassen in methode-ontwikkeling, meten en valideren met behulp van de door Lighthouse Instruments ontwikkelde headspace analyzers.

American dream

De basis voor het productassortiment is ruim twintig jaar geleden gelegd in Virginia door twee Amerikanen, James Veale en William Anderson. Na hun promotie-onderzoek op het gebeid van laserspectroscopie bouwden zij twee jaar lang in de klassieke Amerikaanse startup-kelder thuis een eerste prototype van het door hun uitgedachte instrument om snel en niet-destructief de kwaliteit van afgevulde steriele producten te bepalen. De eerste apparaten werden in 2000 verkocht en vanaf 2003 kwamen ook de eerste aanvragen vanuit Europa binnen voor de toentertijd unieke technologie. Rond die tijd kwam Derek Duncan in beeld, die ook gepromoveerd is in de laserspectroscopie aan dezelfde universiteit als de Lighthouse-oprichters. Via een post-doc aanstelling bij AMOLF was hij in Nederland beland en van daaruit is hij gestart met in eerste instantie de marketing en sales van de apparatuur voor Europa. Dat ging voortvarend, want er was echt sprake van een gamechanger ten opzichte van de andere, destructieve analysemethoden, waarbij je altijd het flesje moet openmaken, zodat je ook nooit een 100% controle kon doen. “Klanten gebruikten onze apparatuur bijvoorbeeld voor de zogenaamde CCI-testen, waarbij CCI staat voor ‘container closure integrity’. Door meting van het zuurstof- en/of kooldioxidegehalte in de headspace –de ruimte in het flesje of potje tussen de afdichting en het product– kan je een uitspraak doen over de steriliteit en de stabiliteit van het product. Monitoring van het zuurstofgehalte is ook van grote waarde om de stabiliteit en effectiviteit van zuurstofgevoelige medicijnen, die onder een laagje stikstof worden verpakt, te kunnen verzekeren. Door meting van het vochtgehalte, of beter gezegd de wateractiviteit (aw) in tabletten krijg je inzicht in kwaliteitsissues als chemische productdegradatie, fysiek uiteenvallen van het product en de groei van micro-organismen”, somt Derek op.

In het afgelopen jaar zijn er in het laboratorium van Lighthouse ettelijke duizenden vials gebruikt bij studies voor Pfizer om de ideale materiaal- en productiecondities te vinden voor het ook bij -80 °C luchtdicht houden van de flesjes met het coronavaccin.

Meetdiensten

In 2011 heeft Derek op het Science Park (Lighthouse was er de eerste huurder in het Matrix VI gebouw) een laboratorium opgezet. “Klanten vroegen of we ook niet de analyses konden uitvoeren. In sommige gevallen hadden ze de apparatuur maar voor één project nodig of ze wisten niet zeker of het apparaat wel geschikt was voor de toepassing die ze in gedachten hadden. Ook bleek wel eens dat we apparatuur hadden geleverd, maar dat de klant er niets mee had gedaan omdat ze geen tijd hebben gehad om het apparaat te valideren. Wat betreft onze diensten voor methode-ontwikkeling, validatie en meten worden we inmiddels gezien als de expert, wat weer meer werk aantrekt op dat gebied. Met onze meetdiensten draaien we inmiddels evenveel omzet als de twee andere pijlers van ons bedrijf: labinstrumenten en productie-apparatuur”, vertelt Derek. Hij benadrukt daarin wel dat Lighthouse niet fungeert als een gecertificeerde QC-lab, hoewel het Lighthouse-lab wel een kwaliteitssysteem heeft waar het mogelijk is om testen onder GMP-regime uit te voeren. “We zijn begonnen als een development lab; nu doen we naast methodeontwikkeling wel allerlei soorten studies en (validatie)testen onder GMP, maar uiteindelijk vindt het routine QC-werk bij de klant plaats. Daarin ondersteunen we ze wel met de installatie en ingebruikname van onze apparatuur. Die oplossingsgerichte aanpak wordt zeer gewaardeerd!”

Incuberen overslaan

Vanuit de basismetingen zijn tal van toepassingen gerealiseerd over de hele product life cycle: R&D, QC, productie. En er worden ook nog regelmatige nieuwe toepassingen uitgedacht, niet zelden door de chemici van Lighthouse. “Een interessante toepassing, die nog niet zo wil aanslaan in de farmaceutische industrie, is de snelle identificatie van verontreinigde mediavials. Bij steriele productie pas je mediavials toe om aan te tonen dat je proces steriel is. In plaats van het vullen met product, vul je zo’n vial met groeimedium en kijk je na 14 dagen incuberen of er tekenen van bacteriegroei zijn. Die best wel omslachtige procedure moet twee keer per jaar worden uitgevoerd. Je kunt bacteriegroei ook meten met headspace analyse. Als er bacteriën groeien, nemen ze zuurstof in en produceren ze CO2. Je kunt er dus met een analytische meting achterkomen of bacteriegroei plaatsvindt, in plaats van met een subjective visuele meting door het menselijk oog, die gevoelig is voor fouten. En het is ook gemakkelijker, want deze analyse is goed te automatiseren”, vertelt Derek enthousiast.

‘You will not do

chemistry here.

But your chemistry background

will be very helpful,

because you are talking

with chemists.’

Zeldzame chemici

Op het laboratorium werken twaalf chemici, bijna allemaal masters. Het lab wordt gerund door twee study managers, beide gepromoveerde chemici. Zij werken in een tamelijk unieke setting: een lab met alleen ‘eigen’ apparatuur en technieken, en eerder naast dan in de chemie. “Mijn inleiding bij sollicitatiegesprekken bevat dan ook altijd de volgende disclosure: ‘You will not do chemistry here. But your chemistry background will be very helpful, because you are talking with chemists.’

Daarbij zoeken we mensen met een wetenschappelijke achtergrond, high potentials die hun kennis op een meer praktische manier willen inzetten en zich ook niet laten afschrikken door een stukje routine dat er bij de metingen wel een beetje bij insluipt. Dat maakt het werven van personeel uitdagend. We hebben vanwege onze groei in de meetdiensten regelmatig vacatures, waarbij we ook gebruik maken van de expertise van Checkmark Labrecruitment om goede mensen te vinden”, zegt Derek.

Ook teamleider recruitment Ozan Arikan van Checkmark is zich bewust van de tamelijk unieke Lighthouse-mix. “Bij veel van de vacatures waar wij voor werven wordt gevraagd naar ervaring met specifieke labtechnieken. Bij Lighthouse ligt dit anders, omdat hier de focus ligt op het werk met unieke analyzers die door Lighthouse zelf zijn geproduceerd. Het leuke aan werven voor Lighthouse is daarom dat kunnen speuren naar chemici die niet bang zijn om buiten hun comfort zone te werken en écht met nieuwe dingen aan de slag te gaan. Wij zijn er dan ook tijdens de werving en de interviews op gespitst om de uitdagingen bij het werken voor Lighthouse goed onder de aandacht te brengen bij de kandidaten.”

Ook in het weekend

Met een project als dat voor Pfizer kwamen niet alleen de eigenschappen die Derek Duncan graag in zijn medewerkers ziet goed van pas. Daar kwam ook een stuk bevlogenheid bij kijken; de mensen vonden het gaaf om bij zo’n project betrokken te zijn.

“Het was dan ook een zeer intensief project, waarbij we in de periode van maart tot september continu bezig zijn geweest met het opzetten van testprotocollen en het uitvoeren van studies waarin we verschillende rubbers hebben getest. Na iedere studie zijn direct de data besproken om op grond van de uitkomsten snel de volgende stappen te kunnen zetten. Werken in de avonduren en in de weekenden kwam ook voor, maar daar heb ik niemand over horen klagen. We zijn er daardoor in samenwerking met Pfizer wel in geslaagd om in een heel kort tijdsbestek enorm veel data te genereren om er zeker van te zijn dat de gevonden oplossing goed werkt in de praktijk. In dat nauwgezet uitgevoerde proces hebben we zowel de primaire verpakkingscomponenten en het productieproces in de verschillende productievestigingen als het -80 °C transport gevalideerd. Ook nu zijn we nog betrokken bij het valideren van nieuwe verpakkingscomponenten en productielocaties die worden ingezet om de capaciteit verder uit te breiden. Dit vraagt extra inspanning en daarom zoeken wij nieuwe talenten om ons team uit te breiden!”