Door het succes van de Innovax-range is de productie van kippenvaccins in de MSD vestiging in De Bilt de afgelopen vier jaar verdrievoudigd. Om voldoende capaciteit te hebben voor verdere groei investeert het bedrijf in uitbreiding en upgrading van de productie. De eerste fase, procesautomatisering en -optimalisaties en tevens nieuwbouw van het warehouse, is inmiddels afgerond. Deze nieuwbouw is fysiek gekoppeld aan de productielocatie en meer dan verdubbeld in opslagcapaciteit. Ook de installatie voor het invriezen van de ampullen met vaccins en de bijbehorende stikstofvoorziening zijn vernieuwd.

Om zowel broedkippen als vleeskippen optimaal te beschermen tegen infectieziektes vindt vaccinatie in een steeds eerder stadium plaats, vaak niet meer op het vleeskuikenbedijf, maar bij kuikens op de broederij of zelfs al in het broedei. Deze manieren van vaccineren schelen de boer werk en geven meer zekerheid dat alle kuikens dezelfde correcte dosis vaccin hebben gekregen.

Een andere ontwikkeling, die de efficiency verbetert, zijn vaccins die tegen meer dan één ziekte beschermen. Dergelijke vaccins bieden bijvoorbeeld bescherming tegen drie belangrijke ziektes als Newcastle disease (ND), infectieuze bursitis (IBD, de ziekte van Gumboro) en de ziekte van Marek (MD). MSD Animal Health brengt sinds enkele jaren onder de merknaam Innovax dergelijke combivaccins op de markt. Het bedrijf is daarin succesvol merken ze bij de MSD-vestiging in De Bilt, waar ze voor bijna de hele wereld (met uitzondering van de Amerikaanse markt waarvoor de productie plaatsvindt in Millsboro) kippenvaccins produceren. “Tot 2015 produceerden we in De Bilt maximaal circa 2 miljard doseringen in ampullen. Dat aantal is in drie jaar tijd bijna verdrievoudigd, vooral door de groeiende vraag naar de Innovax-vaccins. Omdat we verwachten dat die groei zich verder doorzet, is het Innovax masterplan gemaakt waarin we door uitbreidingen en verbeteringen in de productie ook de komende jaren voldoende capaciteit hebben om aan de snel stijgende vraag te kunnen voldoen”, vertelt Jorrit Bergsma, manager engineering bij de productielocatie in De Bilt. De eerste fase van dit masterplan –procesautomatisering en -optimalisaties en tevens nieuwbouw van het warehouse– is recentelijk afgerond.

De tweede fase, die loopt tot halverwege 2022, betreft onder andere de uitbreiding van het aantal cleanrooms en het vervangen van de vullijn. Invriezen van vaccins In de uitbreiding waarin nu alle in- en uitgaande logistieke activiteiten zijn geconcentreerd zijn ook alle voorzieningen voor het in vloeibare stikstof invriezen van de ampullen met vaccins ondergebracht. Het invriezen vond aanvankelijk plaats in een losstaand pand van het complex, maar dat was om verschillende redenen geen ideale situatie. “Het bedrijventerrein waar wij zijn gevestigd is steeds nauwer omgeven geraakt door woningen. Door activiteiten als het vullen van vaten met vloeibare stikstof naar binnen te verplaatsen zorg je voor minder overlast in de buurt. Bovendien is het voor onze mensen prettiger werken, zeker bij slecht weer”, vertelt Jorrit Bergsma.

Ook vindt de gehele productie nu end-to-end plaats in een aaneengesloten fabriek waardoor logistieke routes veel efficiënter zijn. Het invriesproces verloopt in grote geprogrammeerd, zodat de benodigde hoeveelheid stikstof automatisch wordt toegevoerd. lijnen als volgt: nadat bij productie de ampullen zijn afgevuld met vaccin, worden ze gecontroleerd ingevroren in een stikstofvriezer. Vanuit daar worden ze overgezet naar geïsoleerde transportvaten, die zijn gevuld met vloeibare stikstof. Deze vaten gaan vervolgens naar een centraal magazijn, vanwaar ze over de hele wereld worden verzonden.

Eén vat bevat meer dan duizend ampullen, wat afhankelijk van het betreffende vaccin neerkomt op tussen de één en vier miljoen doseringen. Gecontroleerd invriezen is noodzakelijk in verband met de kwaliteit en stabiliteit van het product. Als je de ampullen in één keer in de vloeibare stikstof plaatst gaan namelijk de gastheercellen, waarin het vaccin zicht bevindt, kapot. Dat heeft alles te maken met de kristallisatie van het water in de cellen. Als je te langzaam vriest krijg je grote kristallen, die de celwand kapotmaken. Door onder andere DMSO toe te voegen haal je er een gedeelte van het water uit, waarmee je de cellen robuuster maakt tegen beschadiging. Desondanks moet er een flink tandje worden bijgezet bij het kristallisatiepunt, waar je de omslag hebt van vloeibaar naar vast. Bij kristallisatie komt veel warmte vrij. Door die warmte versneld weg te halen houd je de kristallen klein. In dit geval gebruikt de stikstofvriezer extra stikstof om die extra warmte af te voeren. Voor ieder soort vaccin dat in De Bilt wordt geproduceerd is een optimaal temperatuurprofiel vastgesteld voor het invriezen. Die profielen zijn in de vriezer geprogrammeerd, zodat de benodigde hoeveelheid stikstof automatisch wordt toegevoerd.

Jorrit Bergsma, manager engineering bij de MSD-productielocatie in De Bilt, bij één van de drie nieuwe stikstofvriezers die elk worden gevoed door een door Cryo Solutions geleverd en geïnstalleerd drukvat van 300 liter.

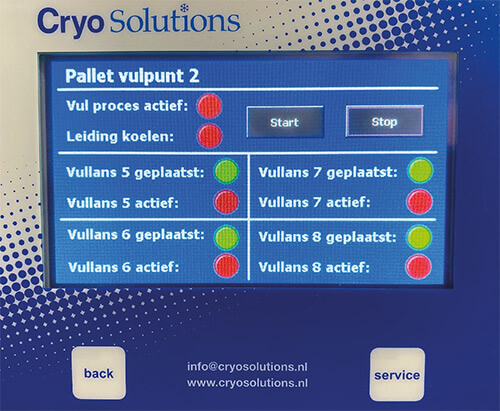

Aan het einde van de stikstofinstallatie is door Cryo Solutions een semi-geautomatiseerd systeem gemaakt om de transportvaten met stikstof te vullen voordat de ampullen erin worden gedaan. Het Safe-Fill vulstation is hierbij gekoppeld aan twee vulsystemen met ieder vier vullansen waarmee je per systeem vier vaten tegelijkertijd kunt afvullen.

Automatisering stikstofinstallatie Om de kwaliteit van het vriesproces verder te verbeteren is in samenwerking met Cryo Solutions een PLC-bestuurde stikstofinstallatie ontworpen, waar het vul- en vriesproces waar mogelijk is geautomatiseerd.

Hierbij zijn de veiligheidsvoorzieningen zodanig geïntegreerd dat eventuele storingen of te lage zuurstofniveaus het geprogrammeerde invriesproces zo min mogelijk verstoren. Cryo Solutions voorziet ook in het onderhoud van de installatie en een 24/7 storingsdienst met back-up service. De stikstofinstallatie wordt gevoed door een bulktank met door Air Products geleverde vloeibare stikstof. Deze tank staat buiten en is conform de PGS9 regelgeving geplaatst. Bij elk van de drie stikstofvriezers is een 300 liter voorraadvat tussen de bulktank en de vriezer geplaatst. Deze lage-druk tussenvaten, die door de AutoFill voorziening automatisch vanuit de bulktank worden gevuld, zorgen ervoor dat de druk regelmatiger over het systeem wordt verdeeld. Bovendien maken ze het mogelijk dat, in geval van storingen of bij meldingen van te laag zuurstofniveau, de vriezers autonoom de invriesprogramma’s afmaken.

In dergelijke situaties gaat de toevoer vanuit de bulktank automatisch dicht, maar is er nog wel voldoende stikstof in de voorraadvaten voor de stikstofvriezers. Aan de bulktank zijn ook twee biologische opslagvaten gekoppeld, die zijn uitgerust met een vulautomaat. In deze vaten is het virusmateriaal opgeslagen dat bij productie wordt gebruikt voor het enten van de kippencellen. Bij deze opslagvaten is ook een apart handaftappunt gemaakt om de losse seed-vaten, waarin het virusmateriaal naar productie wordt getransporteerd, bij te vullen. Deze aftapvoorziening is voorzien van een dodemansknop, die je ingedrukt moet houden bij het tappen. Als je de knop loslaat, stopt de stikstoftoevoer direct.

De gehele installatie, en tevens ruimte, is gebouwd om zowel voor de medewerkers, de omgeving als het product een veilig klimaat te creëren. Tijdwinst bij vullen Aan het einde van de stikstofinstallatie is door Cryo Solutions een ingenieus semi-geautomatiseerd systeem gemaakt om de transportvaten met stikstof te vullen voordat de ampullen erin worden gedaan. Het Safe-Fill vulstation is hierbij gekoppeld aan twee vulsystemen met ieder vier vullansen. Hiervoor zijn speciale koppen geconstrueerd in de vorm van zwanenhalzen waarmee je per systeem de vier vaten tegelijkertijd automatisch kunt afvullen tot het gewenste niveau. Waar dit proces eerst sequentieel werd uitgevoerd, en ook nog eens handmatig, hoeft de operator nu alleen nog maar de vullansen in de vaten te hangen en op de startknop te drukken. Vervolgens worden tegelijkertijd vier vaten of acht (als ook het andere vulsysteem wordt gebruikt) automatisch tot het ingestelde niveau gevuld. Na afkoppelen door de operator kunnen de vaten worden gevuld met de ampullen uit de stikstofvriezers.

Dit systeem vergt wel wat extra werk voor de regeling. “Bij het vullen komen altijd stikstofdampen vrij. Omdat dit nu in een binnenruimte gebeurt, zal er zonder maatregelen vooraf eerder sprake zijn van een zuurstofalarm. Wij hebben hiertoe zuurstofdetectie aangebracht. Als wordt geconstateerd dat het zuurstofniveau onder een bepaalde waarde komt, die nog niet alarmerend is, wordt een zuurstofvooralarm naar de regeling gestuurd. Die voert de snelheid van de afzuigventilator op, zodat het zuurstofgehalte op veilige waardes kan worden gehouden”, legt Jorrit Bergsma uit.

Doorkijkje in de ruimte waar alle voorzieningen zijn ondergebracht voor het in vloeibare stikstof invriezen van de ampullen met vaccins.

Aan de bulktank is ook dit biologisch opslagvat (links) gekoppeld, die is uitgerust met een vulautomaat. In dit vat is virusmateriaal opgeslagen dat bij productie wordt gebruikt voor het enten van de kippencellen.

De nieuwe stikstofinstallatie wordt gevoed door een bulktank met door Air Products geleverde vloeibare stikstof. Deze tank staat buiten, in een nis voor het warehouse.

Via een interactief display kan de operator het semi-geautomatiseerde systeem voor het met stikstof vullen van de transportvaten bedienen en de status van de vullansen aflezen.

Voldoende vriescapaciteit

Het invriessysteem is met drie stikstofvriezers ruim op de voorziene groei afgestemd. Het afvullen gebeurt per sub-batch, waarna de partij in circa drie tot vier uur kan worden ingevroren en over de transportvaten kan worden verdeeld. “Omdat dit lange tijdsblok van het invriesproces aan het einde van het productieproces zit en je direct na het oogsten moet invriezen (dat kan niet wachten tot de volgende dag) past het werk niet altijd in een normale 8-urige werkdag. We werken derhalve in shifts, waarbij het de uitdaging is om zo tijdig mogelijk de ampullen in de vriezer te hebben; dan hoeven nog maar een paar mensen zorg te dragen voor de verdere afwikkeling.”

Een gemiddelde batch bestaat uit tussen de 20.000 en 30.000 ampullen met ieder 2 ml vaccin, wat goed is voor 1.000 tot 4.000 doseringen per ampul. Lange tijd werden er twee van dergelijke batches per week geproduceerd, die op vaste tijden in de week werden ingezet.

“Met de uitbreiding van ons productenpakket hebben we nu meerdere producten met verschillende incubatietijden, zodat je andere combinaties kunt maken. Sommige processen gaan nu ook over het weekend. Door dit slim te plannen kunnen we nu al drie tot vier batches in de week aan. In de tweede fase van het masterplan Innovax gaan we naast de uitbreiding van het aantal cleanrooms ook werken aan verdere versnelling en automatisering van het oogstproces. Bij het invriesproces zelf is wat dat betreft na deze eerste fase van het masterplan niet veel meer te winnen: de invriesprogramma’s van de stikstofvriezers zijn geoptimaliseerd op de kwaliteit van de vaccins. Ga je sneller invriezen, dan gaat dat ten koste van de kwaliteit. Dat is natuurlijk geen optie.”